As folhas traseiras de polímero receberam pouca atenção nos últimos anos, em meio a dúvidas sobre durabilidade e opções limitadas de polímeros transparentes. Em vez disso, os fabricantes de módulos usaram vidro em ambos os lados, principalmente no segmento de projetos de grande escala. Cerca de 45% dos módulos atualmente produzidos ainda apresentam backsheets e, embora a tendência para o vidro-vidro deva continuar, a demanda por backsheet está aumentando.

“As previsões indicam que a demanda global por materiais de polímero crescerá a uma taxa de crescimento anual composta de 12% de 2021 a 2030”, disse Karl Melkonyan, analista principal de energia solar da S&P Global. “No entanto, espera-se que a participação geral de todos os materiais de backsheet fotovoltaico diminua aproximadamente 3% ao ano durante o mesmo período, em grande parte devido à tendência crescente dos módulos de vidro.”

Uma mudança recente no material do backsheet pode ter passado despercebida para muitos. Até 2020, as folhas traseiras normalmente compreendiam uma camada central de PET laminada com fluoreto de polivinila (PVF) ou fluoreto de polivinilideno (PVDF), mas os produtos CPC estão substituindo essa opção.

Três dos maiores fornecedores de backsheet da China – Jolywood, Cybrid e First PV Materials – confirmaram à pv magazine que os produtos CPC agora são mainstream e representam mais da metade de suas vendas de backsheet, ou mais de 90% no caso de Jolywood.

A mudança foi rápida. Falando na Conferência e Exposição Europeia de Energia Solar Fotovoltaica (EUPVSEC) em setembro de 2024, Gernot Oreski, gerente de divisão do Centro de Competência em Polímeros Leoben (PCCL) da Áustria, observou que os dados estimam que a participação no mercado de produtos CPC-backsheet aumentou de cerca de 10% em 2020 para 50% em 2022.

Essa participação agora é provavelmente maior, com Melkonyan afirmando que “as tendências recentes do mercado indicam que a participação das folhas de CPC mais do que dobrou em um ano”.

Os fabricantes confirmam que a redução de custos é o principal motivo da troca de material. Cheng Xudong, gerente geral da unidade de negócios de novos materiais da Jolywood, explicou que as folhas traseiras laminadas exigem adesivos e filmes adicionais, que sofreram aumentos de preços recentes e restrições de importação. O próprio processo de laminação também vem com custos adicionais. “As folhas traseiras revestidas usam revestimentos de fluorocarbono como matéria-prima, que têm uma ampla gama de canais de fornecimento e são controláveis em termos de custo”, disse Cheng. “As folhas traseiras revestidas têm um processo de produção mais simples, com menores custos de investimento em equipamentos de revestimento e menor consumo de energia.”

Vantagem do CPC

Os fabricantes de backsheet dizem que, além da redução de custos, veem outros benefícios no uso de produtos revestidos em vez de laminados. Cheng disse que os adesivos usados na laminação costumam ser um ponto fraco, pois são conhecidos por amolecer ou se descolar em condições de alta temperatura ou umidade. Ele também observou que um revestimento devidamente aplicado e curado pode formar uma estrutura densa na superfície da folha traseira, enquanto a laminação pode deixar lacunas entre as duas camadas do filme, potencialmente permitindo que a umidade e o oxigênio atinjam o funcionamento interno de um módulo.

Cheng acrescentou que as folhas traseiras CPC trazem mais vantagens em termos de flexibilidade, uma vez que as fórmulas de revestimento podem ser ajustadas para desenvolver folhas traseiras com características de desempenho para se adequar a diferentes ambientes de instalação e diferentes materiais de filme-base também podem ser testados. “Ao ajustar parâmetros como espessura, dureza e cor do revestimento, eles podem se adaptar a diferentes condições climáticas e requisitos de instalação e desenvolver uma gama mais diversificada de produtos de folha traseira”, disse ele.

O representante da Jolywood observou ainda que o CPC traz benefícios ambientais em comparação com as folhas traseiras laminadas, uma vez que separar e reciclar um revestimento e um polímero de base é muito mais simples do que separar camadas laminadas. Eles também oferecem uma redução no uso de adesivos e solventes e um revestimento fino consome menos material e menos fluoropolímeros tóxicos do que uma camada adicional completa laminada em cima de uma camada central.

Posto à prova

Pesquisadores fotovoltaicos e observadores da indústria, no entanto, agora estão notando uma séria falta de dados para respaldar as alegações de desempenho do CPC. Eles alertaram que os fabricantes fotovoltaicos podem ter sido imprudentes ao adotar novos materiais na produção em massa sem uma compreensão completa de seu desempenho nos diversos climas e ambientes em que a energia solar está sendo instalada. “A mudança levanta preocupações significativas de confiabilidade”, disse Melkonyan. “A redução na quantidade e espessura do flúor compromete as qualidades de proteção que são cruciais para a durabilidade dos módulos fotovoltaicos. À medida que a indústria pressiona por reduções de custos, a qualidade dos materiais pode ser prejudicada inadvertidamente, levando a falhas prematuras e problemas de segurança.”

Os fabricantes de backsheet afirmam que seus produtos CPC são testados de acordo com os padrões especificados pela Comissão Eletrotécnica Internacional (IEC). Com backsheets em particular, problemas de desempenho bem documentados em campo mostram que os testes IEC são projetados apenas para erradicar falhas graves de projeto, não para provar confiabilidade a longo prazo.

Cheng disse que as folhas traseiras da Jolywood estão sujeitas a uma série de testes, incluindo envelhecimento ultravioleta (UV) acelerado, envelhecimento por umidade e calor, resistência à tração, resistência ao impacto, resistência a ácidos e álcalis, água fervente e transmissão de vapor de água. Ele observou ainda que os testes que expõem a folha traseira a várias tensões simultaneamente podem ser úteis para entender melhor a confiabilidade a longo prazo. “Para simular melhor as condições ambientais que as folhas traseiras experimentam em aplicações reais, são necessários testes de estresse mais complexos”, disse ele.

Testes de estresse combinados

Cheng observou que existem protocolos para testes combinados de UV, temperatura e umidade, onde os módulos são expostos à luz UV dentro de uma câmara climática, e estresse UV/mecânico, onde o material é exposto à luz UV e depois submetido a impacto, flexão ou outros tipos de estresse mecânico. Casos anteriores de falha generalizada na folha traseira levaram a indústria a desenvolver testes projetados especificamente para desencadear falhas e determinar sua probabilidade no campo, como testes de estresse acelerados combinados criados pelo Laboratório Nacional de Energia Renovável dos Estados Unidos e testes de estresse acelerados por módulos desenvolvidos pela DuPont.

Até agora, há poucos indícios de que a última geração de planilhas CPC tenha sido submetida a tais testes. Oreski, do PCCL, conduziu uma revisão da literatura sobre pesquisas sobre backsheets de PV publicados entre 2018 e 2023 e descobriu que de 296 artigos publicados durante o período, apenas três mencionaram o CPC. “A análise da pesquisa de backsheet revelou um desalinhamento significativo entre o interesse de pesquisa e a realidade do mercado”, escreveu ele em um artigo resumindo a revisão. “Notavelmente, o foco em materiais como PVF, PVDF e PA [poliamida] contrasta com a exploração limitada de folhas traseiras revestidas de dupla face.”

A Oreski também encontrou dados limitados disponíveis dos fabricantes sobre as formulações específicas de suas folhas traseiras e seu desempenho em diferentes condições. Dos dados disponíveis, a maioria vem de produtores menores que operam fora da China. Essa ausência preocupa Oreski e outros que trabalham com confiabilidade fotovoltaica. “Não estou tentando dizer que os revestimentos são ruins ou que esses backsheets certamente falharão”, disse o pesquisador. “Mas devemos ter mais testes e melhor compreensão de um material antes de colocá-lo em centenas de gigawatts de módulos.”

Oreski acrescentou que, embora muitos fabricantes e laboratórios terceirizados realizem testes em níveis muito além dos especificados na IEC e em outros padrões de qualificação, poucos estão fazendo testes de confiabilidade ao ar livre de longo prazo.

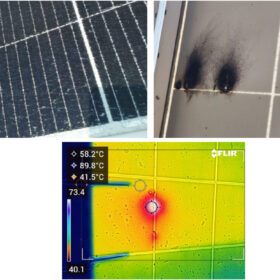

A falha da folha traseira teve consequências desastrosas para os módulos fotovoltaicos no passado. Problemas com as folhas traseiras “AAA” baseadas em PA de camada tripla amplamente utilizadas entre 2010 e 2013 ainda estão sendo identificados, com custos de substituição estimados em mais de US $ 2 bilhões apenas na Alemanha. Como os fabricantes têm diferentes formulações e processos de revestimento, é difícil quantificar os riscos exatos que a última geração de backsheets CPC traz. Oreski observou, no entanto, que revestimentos comuns à base de poliuretano ou epóxi podem ser propensos a danos causados pela umidade em condições úmidas, e que grandes oscilações de temperatura e alta exposição à luz UV foram fatores em problemas anteriores de confiabilidade da folha traseira. Sem os resultados dos testes, disse ele, “estamos em uma espécie de limbo”.

Tempo e dinheiro

O custo e o tempo necessários para realizar testes de estresse combinados de longo prazo provavelmente explicam a falta de informações sobre o backsheet do CPC. Esses dados são necessários para entender o desempenho e quaisquer riscos associados. “Sem a sequência de testes de estresse, somos ruins em reconhecer novos modos de falha”, disse Oreski. “Muitas vezes, na PV, tivemos grandes surpresas depois de alguns anos no campo, e todos nós, institutos de pesquisa, estamos correndo por aí tentando estabelecer o que está acontecendo. Precisamos testar mais e com tensões combinadas ou sequenciais, para acionar todos os modos de falha em potencial.”

Os poucos estudos que se concentraram na confiabilidade da planilha do CPC sugerem que pode haver motivo para alarme. Pesquisadores do Instituto Nacional de Padrões e Tecnologia dos Estados Unidos (NIST) submeteram três folhas traseiras de CPC à luz ultravioleta por até 4.000 horas, simulando 45 anos de exposição com base nas condições da luz solar no Arizona. “Caracterizamos as propriedades químicas, ópticas e mecânicas da degradação em função do tempo de exposição”, disse o engenheiro de pesquisa de materiais do NIST, Xiaohong Gu. “E observamos rachaduras em algumas, mas não em todas as amostras que analisamos. Esses resultados preliminares indicaram que algumas folhas traseiras transparentes também apresentavam rachaduras na camada central do PET.”

Este conteúdo é protegido por direitos autorais e não pode ser reutilizado. Se você deseja cooperar conosco e gostaria de reutilizar parte de nosso conteúdo, por favor entre em contato com: editors@pv-magazine.com.

Ao enviar este formulário, você concorda com a pv magazine usar seus dados para o propósito de publicar seu comentário.

Seus dados pessoais serão apenas exibidos ou transmitidos para terceiros com o propósito de filtrar spam, ou se for necessário para manutenção técnica do website. Qualquer outra transferência a terceiros não acontecerá, a menos que seja justificado com base em regulamentações aplicáveis de proteção de dados ou se a pv magazine for legalmente obrigada a fazê-lo.

Você pode revogar esse consentimento a qualquer momento com efeito para o futuro, em cujo caso seus dados serão apagados imediatamente. Ainda, seus dados podem ser apagados se a pv magazine processou seu pedido ou se o propósito de guardar seus dados for cumprido.

Mais informações em privacidade de dados podem ser encontradas em nossa Política de Proteção de Dados.